文/图 蒋云侠 蒋炼

如果要说有什么最能代表中国发展速度,高铁肯定是其中之一。得益于国家基础设施建设能力的增强,中国高铁运营里程已经超过了2.9万公里,占全球高铁运营里程的三分之二以上。

然而在高铁领域突飞猛进的国人已经不再满足普通高铁技术了,而是向技术要求更加高的磁悬浮列车开进。近日,全球首条智能化磁浮轨排生产线在铁建重工第二产业园实现量产。它的出现,填补了全球磁浮轨道设备智能化生产的空白,或将使磁悬浮成为国家的下一张“名片”。

目前,生产线正在生产广东清远磁浮旅游专线工程所需的轨排,已完成6公里的轨排生产任务,其中4公里轨排已交付客户。

其实说起磁浮列车,大家都不陌生,但是你见过磁浮轨排的生产线吗?磁浮轨排是承载磁浮车辆运行的线路装备,它的作用就相当于铁路上的铁轨。由于磁浮列车在轨道上必须平稳运行,所以对轨排的质量及施工要求极高。

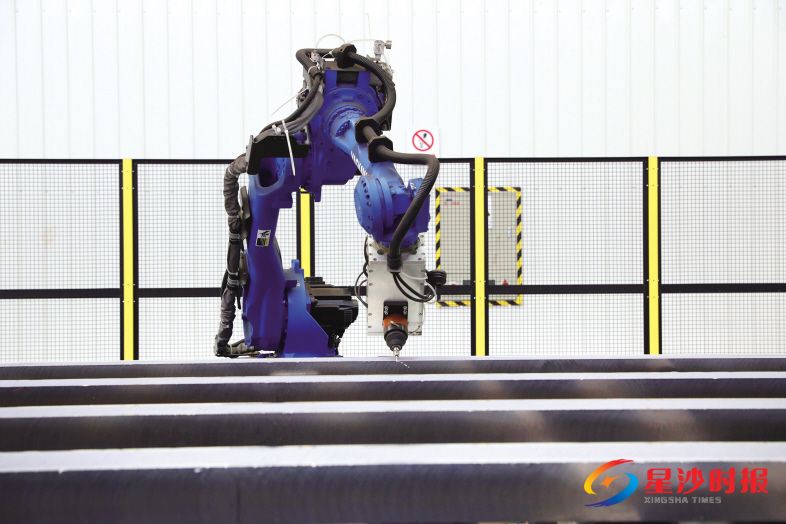

可是一根轨排净重就达到1.8吨,如何保证生产过程中产品不变形,是技术人员首先要攻破的难题。铁建重工机加工艺技术研究所所长乔闯介绍,相比传统磁浮轨排生产过多人工干预,这条生产线除了最后的装配环节,其他工艺几乎都是自动在水平面上操作。智能化生产后,单个F型钢加工的时间从9个小时缩短到了40分钟,同时轨排变形也从2毫米降低到了0.5毫米以内。

智能化生产,意味着整个车间所需工人不多。据介绍,铁建重工这条生产线全长约500米、宽约18米。而在这条全长500多米的生产线上,实际作业工人每班不超过20人。

指着每个工件上的二维码标识,乔闯给记者解开了疑惑。原来,通过后台控制系统,工人只需在控制器上点选相应的程序,即可进行打码操作。“这就是产品的‘身份证。’”乔闯说,扫码后,能清楚看到工件的进度以及施工质量的追溯。

生成二维码只是后台控制系统的一个最基本操作。实际上,通过该控制系统,可实现轨排自动上下料、自动输送翻转、自动装夹定位、智能数控加工、在线智能检测、自动涂装以及柔性装配,每年可生产磁悬轨排80公里。

版权所有,未经授权禁止转载、摘编、复制或建立镜像。如有违反,追究法律责任。